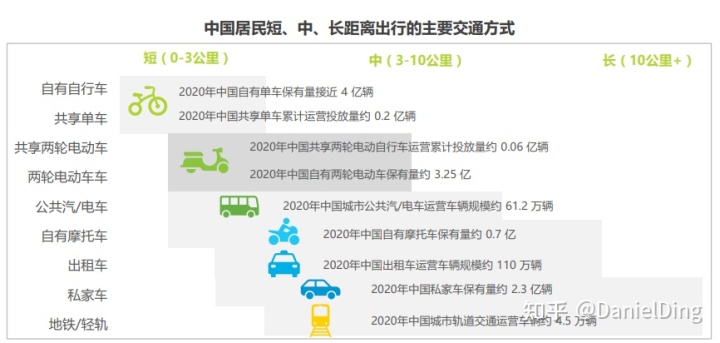

现阶段以铅酸电池电动车为主,锂电池渗透率逐步提升

中国的两轮电动汽车按储能类型分为三类:铅酸电池、锂电池、氢能。目前市场上销售的两轮电动车以铅酸电池为主,具有技术成熟、价格低廉、可回收性高等特点。锂电池在两轮电动汽车中的渗透率不到10%。主要原因如下:1)锂电池技术技术门槛高,研发成本高;2)锂电池产业链不完善,回收和售后服务不足;需求不够强劲。与铅酸电池相比,锂电池具有寿命长、重量轻、绿色环保、能量密度高等优点。在新国标的推动下,锂电池在两轮电动车中的渗透率有望进一步提升。此外,氢能源电池两轮车产品也在积极探索和开发中,未来将成为中国两轮车市场的重要组成部分。

根据《新国标》技术规范,两轮电动汽车分为三类。 《电动自行车安全技术规范》(-2018)强制性国标颁布后,对长期不明确的“电动车”“电动滑板车”进行了重新定义。根据《新国标技术规范》标准”,两轮电动车可分为电动自行车、电动助力车、电动摩托车三大类。电动自行车:又称国标车,必须具备踏板骑行功能,电池作为辅助能源,时速不超过25km/h,属非机动车电动助力车:由电力驱动的摩托车,电机总额定功率不超过4KW,最高设计时速不超过50km/ h 车辆,属于机动车。电动摩托车:由电力驱动的摩托车,电机额定功率之和大于4KW,最高时速大于50km/h,属于机动车。

2020年中国两轮电动汽车产业规模将达到1046亿元。2020年中国两轮电动汽车市场规模将达到1046亿元。对2021-2023年两轮电动汽车规模增长的贡献主要是新国标的更新换代。销售增长。新国标后,低端的两轮电动车产品将被淘汰,两轮电动车产品的平均单价将会提高。预计2022年两轮电动汽车市场规模将达到1443亿元。

锂电池的能量密度一般为120-180wh/kg,明显高于铅酸电池28-40wh/kg。锂电池符合新国标轻量化要求。以雅迪的小叮当系列为例,铅酸电池重量为17kg,远高于锂电池4.7kg。铅酸版车型若要满足新国标要求,除电池外的其他部件重量不能超过40公斤,需要考虑缩小车型尺寸或轻量化设计,往往很贵。锂电池的另一大优点是体积小,可拆卸,方便用户充电,降低电池被盗风险。

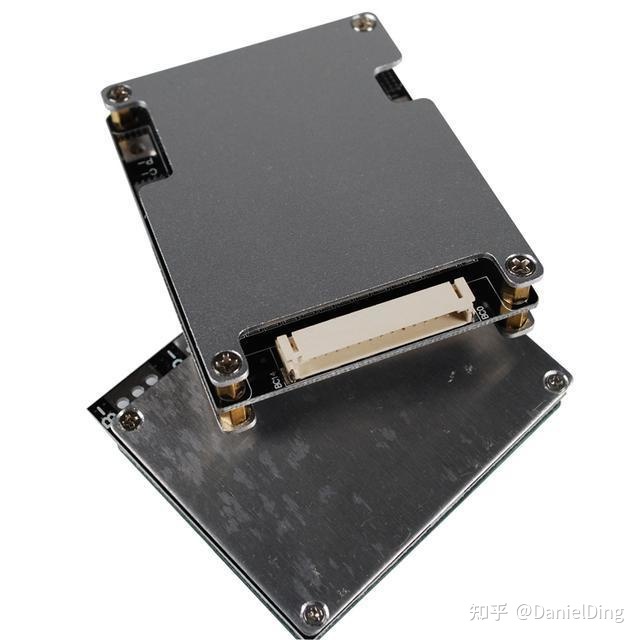

电池管理系统设计概述:

一般来说,电池管理系统在电动汽车和混合动力汽车中必不可少。必须对电池进行测试,确保电池正常充放电,防止过充过放,延长使用寿命,保证续航里程。 .

锂电池能量密度高,电池内部化学活性强。当电池过充、过放等异常使用时,极有可能造成电池损坏,极端情况下会导致起火爆炸。因此,锂电池需要有监控系统,随时监控锂电池的电压、电流等参数。一旦超过阈值,电池主电路直接关闭。

两轮电动车BMS产业成为两轮电动车电池保护板

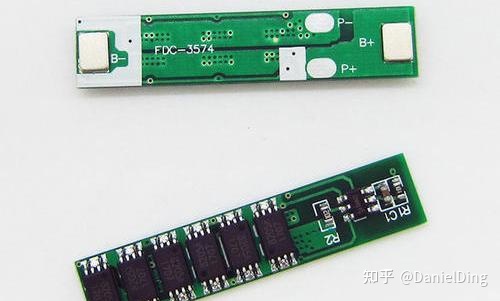

保护板分为硬件板和软件板

所谓硬件板是指保护板上没有可编程芯片,只是按照特定的电路连接,保护板的参数是固定的。这种保护板一般成本低,功能简单,很难实现特殊的逻辑控制要求。软件板是在硬件板的基础上,增加了可编程芯片,所以这种保护板除了基本功能外,还可以实现很多特殊功能。基本上任何功能都可以通过修改程序和增加外设来实现。比如车内锂电池的遥控引爆。

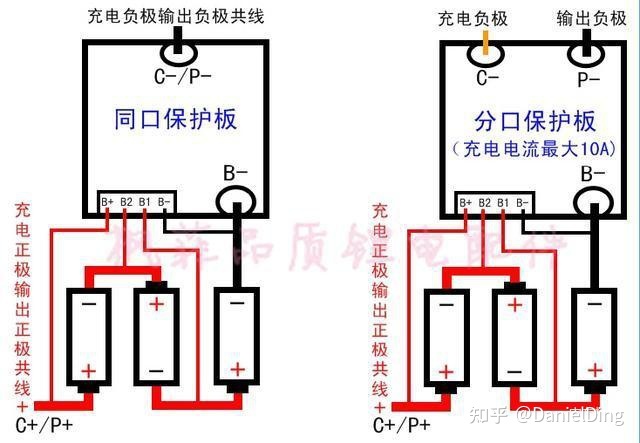

分口同口保护板

为了实现保护电池的功能,保护板必须能够主动切断电池的主电路。因此,在电池组内部,电池的主电路穿过保护板。为了控制充电和放电,保护板必须有两个开关,分别控制充电和放电电路(暂时)。在同一个端口保护板上,这两个开关串联在一条线上,连接到电池组的外部,充电和放电都通过这条线。在分体口保护板中,电池有两根线,分别接充电开关和放电开关,再接电池外部。

出现同口和分体口保护板的原因是为了降低成本:一般电动车锂电池组的充电电流小于放电电流。你必须买大的。如果端口是分体的,充电电流小,可以使用更小的开关。这里所说的开关其实是锂电池保护板的主要成本,而国内相关产品技术有限,核心部件需要进口。

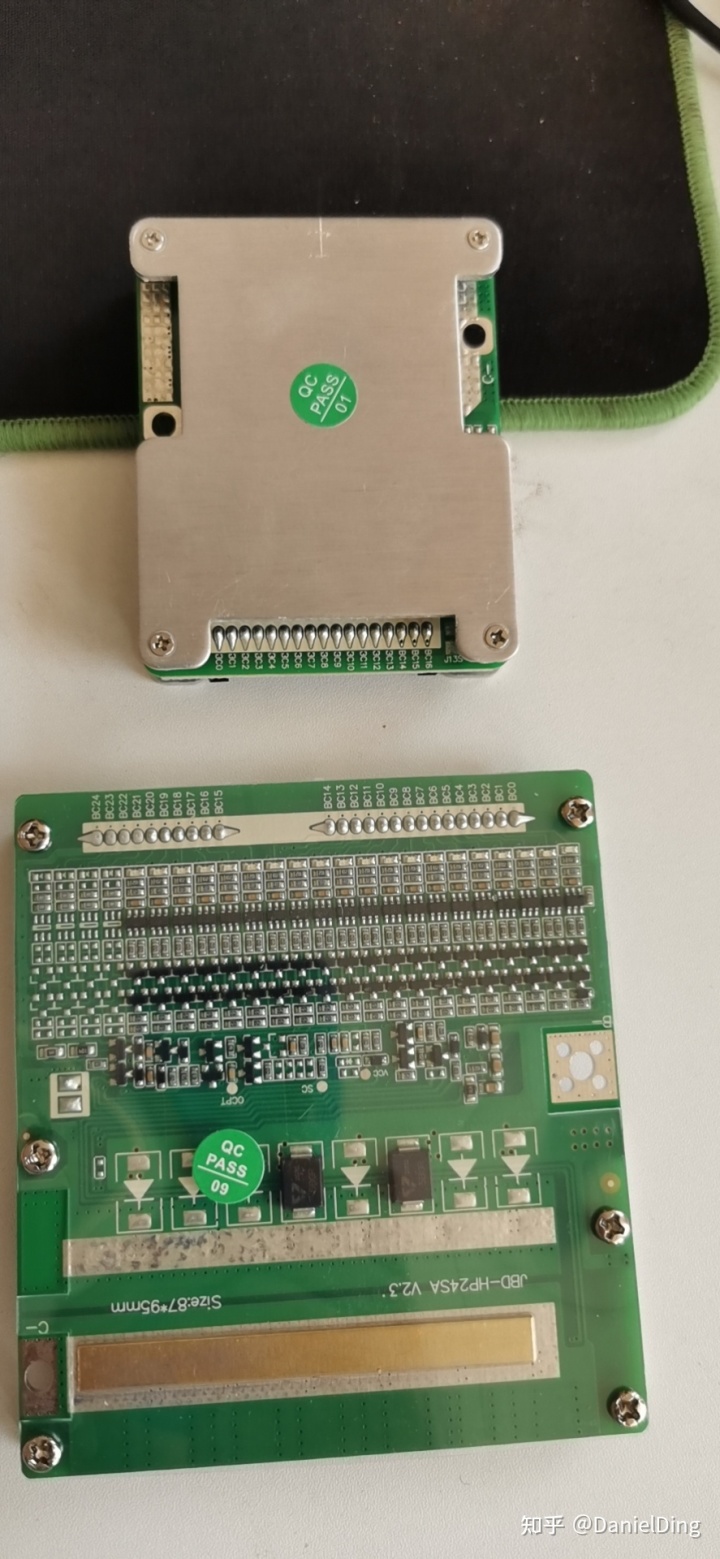

根据串数和持续放电电流的大小来划分

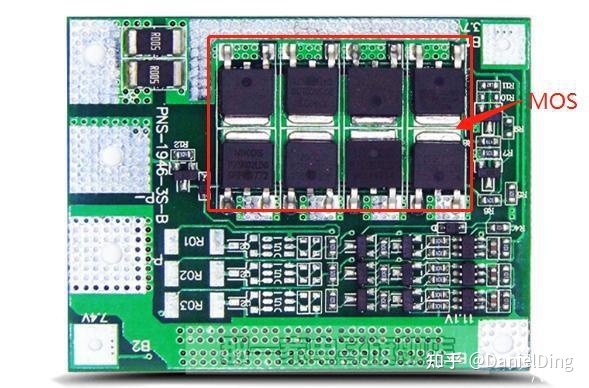

串数很容易理解,常见的有7串(三元24v)、13串(三元48v)、17串(三元60v)、20串(三元72v)。保护板需要采集每串电池的电压,所以串数不同,保护板也不同。电流的大小决定了开关的大小(MOS的个数)如前所述,对价格影响很大。

常见的有15/16串48v、20串60v、24串72v。我公司只生产铁锂,因为铁锂更安全,寿命更长,适合出口。当然,我们国内的销量也很好。

锂电池体积小,可拆卸,充电方便,

降低电池被盗的风险。

最后根据细胞材质来划分

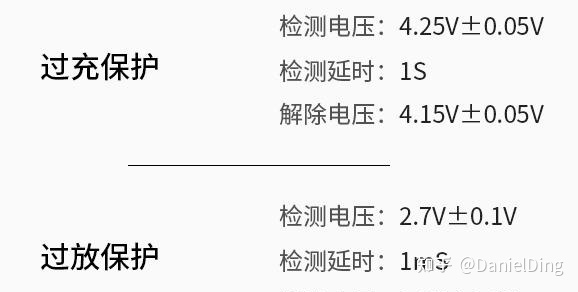

不同的电池材料有不同的放电截止电压和充电截止电压。因此,使用的保护板也不同。最常见的是三元保护板和磷酸铁锂保护板。一般三元电池的电压范围为2.7-4.2v,而磷酸铁锂为2.5-3.6v。

它们的主要功能

过充电压、过充保护延时、过充恢复电压、过放电压、过放保护延时、过放恢复电压

接下来,我们来看看电流保护相关的参数。保护板的电流保护一方面是防止充电电流过大,另一方面是防止放电电流过大。过大的电流会损坏电池,还可能烧毁保护板本身。一、保护板有一个基本的关键参数:放电电流和充电电流。这个电流是保护板持续放电或充电的电流,代表保护板的载流能力,与电池无关。除了这个参数,保护板还有一对电流参数,分别是充电保护电流和放电保护电流。顾名思义,就是在充电或放电过程中,当电流超过这个值时关闭。同上一个原因,电流保护也有延时,但是电流保护的恢复是自动的,只要电流减小,就会自动恢复。

现在,我们有另外两组 4 个数据和一对单独的数据:

放电过流保护电流大小、放电过流保护延迟充电过流保护电流大小、充电过流保护延迟持续放电电流、持续充电电流

短路保护与过流保护一样,当电流超过设定值时切断电路。还有延时控制功能。但是,有两种恢复模式,主动恢复和被动恢复。

温度保护,温度保护分为上限温度和下限温度,当温度超过此范围时,保护板关闭电池。不同的保护板功能不同,有的只有高温保护,有的有高低温保护。有的可以设置不同的充放电保护温度。这主要与保护板使用的芯片有关。关于具体的事情,我们后面再详细讲。

上面我们讲了保护板的电压过充过放保护,电流过流和短路保护,高温和低温保护。其中,电压、电流保护、高温保护是保护板的基本功能。前两者必不可少,高温保护也比较重要。接下来说一下保护板的参数,比如自耗和内阻。它们没有保护作用,但对电池的性能有影响。

耗电量

自消费分为工作自消费和静态(睡眠)自消费。保护板自耗电流一般为ua级。工作自耗电流比较大,主要由保护芯片和mos驱动消耗。如果保护板自耗过大,会消耗过多的电池电量。如果电池长时间搁置,保护板的自耗可能会导致电池没电。

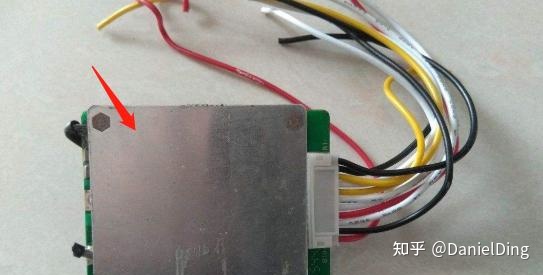

保护板主电路的内阻也是一个很重要的参数。保护板主电路的内阻主要来自于铺设在pcb板上的电阻值、mos(主要)的电阻值和分流电阻的电阻值。保护板在充放电时,尤其是mos部分会产生大量热量,所以一般需要在保护板mos部分贴上一大块铝片进行导热散热。

好了,以上就是保护板的基本功能和参数。除了这些基本功能外,为了使用不同的应用场景和需求,保护板还有各种附加功能(如均衡),尤其是带软件的保护板,功能极其丰富,如蓝牙、wifi、 GPS、串口、CAN等,再上一层,就变成了电池管理系统(BMS)。

锂电池保护板电流选择

1.锂电池保护板的电流是由保护IC的检测电压和MOS管的内阻决定的。如果不能换保护IC,可以换个MOS管,比如DW01,一个MOS管,2~5A,用两个MOS管并联,电流翻倍。目前的一些大容量移动电源使用3到4个MOS管并联。

2.保护板保护电流=过流检测电压/MOS管内阻(由于两个MOS管串联,MOS管内阻要乘以2)

3.锂电池保护板应根据电池容量选择

锂电池保护板选购要点

为了保护锂电池组的寿命,建议电池的充电电压在任何时候都不要超过3.65v,即锂电池保护板的保护电压不宜高于3.65v,建议平衡电压3.4v-3.5v,电池放电保护电压一般2.5v以上。

充电器的推荐最大电压为3.5串。自放电越大,均衡时间越长。自放电过大的电芯难以均衡,需要淘汰。所以在选择锂电池保护板时,尽量选择3.6v过压保护,3.5v启动平衡。

总之,锂电池保护板的内阻越低越好,越低产生的热量越少。保护板的电流限制由康铜线采样电阻决定,但持续电流能力由mos决定

储能电池管理系统(ESBMS)与动力电池管理系统(BMS)的区别

储能电池管理系统与动力电池管理系统非常相似。但动力电池系统处于高速电动汽车中,对电池的功率响应速度和功率特性、SOC估计精度、状态参数计算次数等都有较高的要求。

储能系统规模很大,集中式电池管理系统与储能电池管理系统有明显区别。这里只对比动力电池分布式电池管理系统。

2.1每个系统中电池及其管理系统的位置不同

在储能系统中,储能电池只在高压下与储能变流器相互作用,变流器从交流电网中汲取电能给电池组充电;或者电池组给变流器供电,电能通过变流器转换成交流电送入交流电网。

储能系统的通信,电池管理系统主要与变流器、储能电站调度系统有信息交互关系。一方面,电池管理系统向变流器发送重要的状态信息,以确定高压电源交互;另一方面,电池管理系统向储能电站调度系统PCS发送最全面的监控信息。

电动汽车的BMS与电机、充电器在高压方面存在能量交换关系;在通信方面,在充电过程中与充电器有信息交换,在整个应用过程中,与车辆控制器有关系。最详细的信息交流。如下图。

2.2硬件逻辑结构不同

在储能管理系统中,硬件一般采用二层或三层模式,规模较大的往往是三层管理系统。

动力电池管理系统只有一层集中式或两层分布式,基本没有三层。小型车主要使用一层集中式电池管理系统。两层分布式动力电池管理系统如下图所示。

从功能上看,储能电池管理系统的第一层和第二层模块基本相当于动力电池的第一层采集模块和第二层主控模块。第三层储能电池管理系统是在此基础上增加一层,以应对储能电池的巨大规模。

做一个不恰当的类比。经理的最佳下属人数是 7 人。如果部门不断扩大,有49人,那么7人要选一个组长,然后任命一个经理来管理这7个组长。除了个人能力之外,管理也容易出现混乱。

映射到储能电池管理系统,这个管理能力就是芯片的计算能力和软件程序的复杂度。

2.3种通讯协议不同

储能电池管理系统与内部的通信基本采用CAN协议,而其与外部的通信,主要是指储能电站调度系统PCS,常采用互联网协议格式TCP/IP协议.

动力电池,其所在的电动车环境采用CAN协议,但电池组内部组件之间使用内部CAN,车载CAN用于区分电池组和整车.

2.4 储能电站使用的电芯种类不同,管理系统的参数差异较大

为了安全和经济,储能电站在选择锂电池时常使用磷酸铁锂,有的储能电站使用铅酸电池和铅碳电池。目前电动汽车的主流电池类型有磷酸铁锂电池和三元锂电池。

不同电池类型的外特性差异很大,电池型号根本不可能通用。电池管理系统和电芯参数必须一一对应。不同厂家生产的同类型电池,详细参数设置会不一样。

2.5个阈值设置往往不同

储能电站空间充裕,可容纳更多电池。但有些电站地处偏远地区车用蓄电池管理系统,交通不便。大规模更换电池相对困难。储能电站对电池的期望是寿命长,不会失效。在此基础上,将其工作电流的上限设置得较低,以防止电芯满负荷工作。对电池的能量特性和功率特性的要求不需要特别高。主要看价格。

动力电池不一样。在车辆有限的空间内,最终安装了电池车用蓄电池管理系统,希望最大限度地发挥其能力。因此,系统参数会参考电池的极限参数,这样的应用条件对电池是不利的。

2.6需要计算的状态参数个数不同

SOC 是一个状态参数,两者都需要计算。但直到今天,储能系统还没有统一的要求,即储能电池管理系统需要哪些状态参数计算能力。此外,储能电池的应用环境相对丰富且稳定,小偏差在大系统中不易被感知。因此,储能电池管理系统的计算能力要求相对低于动力电池管理系统,相应的单串电池管理成本也不如动力电池高。

2.7储能电池管理系统更适合被动平衡条件

储能电站对管理系统的平衡能力有着非常迫切的要求。储能电池模组的规模比较大。多串电池串联,较大的单次电压差会导致整个盒子的容量下降。串联的电池越多,损失的容量就越多。从经济效益的角度来看,储能电站需要一个充分的平衡。

因为空间充足,散热条件好,被动均衡可以更好的发挥作用,使用比较大的均衡电流,不用担心温升过大的问题。低成本被动均衡对储能电站大有裨益。